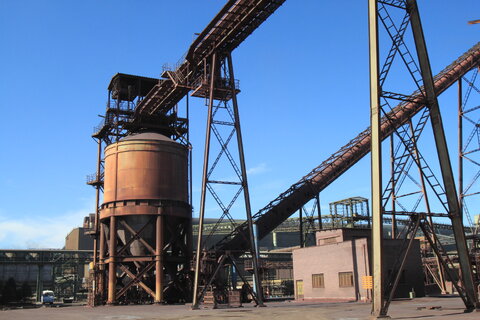

به گزارش خبرنگار ایراسین، محمدرضا فتحی، مدیر واحد احیا مستقیم شماره یک فولاد مبارکه، ضمن اعلام خبر آمادگی برای افزایش تولید ۵ درصدی در واحد احیا مستقیم شماره یک شرکت فولاد مبارکه گفت: تعمیرات سالانه کارخانجات (مدولهای) احیا مستقیم بهمنظور افزایش آمادهبهکاری تجهیزات، ارتقای راندمان خط تولید و افزایش ظرفیت در مدولهای D، C، B در طی ماههای خرداد، تیر و مرداد سال جاری انجام شد.

وی درخصوص چگونگی انجام این تعمیرات گفت: اجرای چنین عملیات تعمیراتی بزرگی همواره نیازمند به برنامهریزی و آمادهسازی فنی و مهندسی دقیق و همچنین بهدلیل ماهیت واحدهای احیا، نیازمند ارزیابی ریسکهای ایمنی و سازماندهی نیروی انسانی و مکانیسمهای درگیر همانند جرثقیلهای سنگین است. بر همین اساس، از ماهها پیش، تیمهای تولیدی و تعمیراتی واحد، ضمن هماهنگی با دفاتر فنی تعمیرات، اقدامات لازم را جهت برنامهریزی و فراهمسازی پیشنیازهایی مانند قطعات مصرفی و یدکی، بهروزرسانی دستورالعملهای تعمیراتی و تنظیم برنامه زمانبندی، با توجه به تجارب بالای کارکنان فولاد مبارکه، در دستور کار خود قرار دادند تا بتوانند در زمان اجرای عملیات تعمیرات سالانه، ضمن حفظ کیفیت و کمیت مناسب و رعایت اصول ایمنی و همچنین با توجه به شیوع بیماری کرونا، طرحهای توسعهای را که توسط مهندسان واحد آماده شده بود در کوتاهترین زمان ممکن اجرا کنند.

فتحی ادامه داد: با اجرای این عملیات تعمیراتی بزرگ و همچنین با اجرای طرحهای بهینهسازی که مبتنی بر دانش بومی و تحقیقاتی کارکنان واحد احیا بوده است، به یاری خداوند و همت کارکنان، در سالی که مزین به نام «تولید؛ دانشبنیان، اشتغالآفرین» است، زمینه مناسب برای تولید پایدار و افزایش ۵ درصدی تولید آهن اسفنجی در ماههای آتی فراهم شده است.

در همین خصوص، رئیس تعمیرات واحد احیا مستقیم افزود: تعمیرات سالانه در واحدهای احیا یکی از سنگینترین و مهمترین فعالیتهای تعمیراتی در شرکت فولاد مبارکه است که برای بهبود عملکرد تجهیزات در مدتزمان فعال بودن واحدها بهصورت سالانه اجرا میگردد و موجب تداوم و تضمین تولید و حفظ سرمایههای تجهیزاتی شرکت و همچنین موجب جلوگیری از توقفات ناخواسته میشود.

نادر اروجنژاد افزود: در این عملیات تعمیراتی، علاوهبر تعمیرات سه مدول احیا مستقیم، بالغبر ۸۰ هزار نفر ساعت طرحهای بهینهسازی و توسعهای نیز با همکاری مهندسان و تکنسینهای واحد با تکیهبر توان داخلی بهصورت کاملا دانشبنیان و بومی اجرا گردید تا علاوه بر حفظ روند تداوم تولید در ماههای آتی، منجر به افزایش ظرفیت مدولها نیز گردد.

وی گفت: برخی از این پروژههای دانشبنیان که توسط مهندسان جوان واحد احیا مستقیم در طی شاتدان اجرا شدهاند، عبارتاند از: ۱- اجرای تغییر سایز تیوبهای ریفورمر؛ ۲- پروژه بهبود ریفورم گسکولرهای واحد؛ ۳- پروژه بهبود کولینگتاور واحد؛ ۴- پروژه بهبود سیستم سیالات مدول.

رئیس تعمیرات واحد احیا مستقیم در بخش پایانی سخنان خود تصریح کرد: در طول این مدت سایر کارهای تعمیراتی همانند تعمیرات داخل کوره، بارگذاری کاتالیستهای جدید، سرویس سیستم سیالات و پمپخانه، تعویض و تعمیر باندلهای حرارتی و مشعلهای ریفورمر و سرویسدهندهها و کمپرسورها نیز با همکاری مناسب واحدهای پشتیبانی مانند تعمیرات مرکزی، مرکز نسوز، تعمیرگاه مرکزی، حملونقل، دفاتر فنی تعمیرات انجام شد که جا دارد از همه واحدهای پشتیبانی و همکارانی که در این رویداد تعمیراتی نقش داشتهاند، تشکر و قدردانی کنیم.

در همین زمینه، محسن زمانی، رئیس تعمیرات نسوز سایر نواحی افزود: تعمیرات ساختار نسوز در مدول C به دو صورت کلی و موضعی و در مدول D بهصورت موضعی انجام شد.

وی ادامه داد: موارد کلی این تعمیرات در مدول C و بهطور مشخص در بخش ریفورمر شامل موارد ذیل است:

۱- ریفورمر: در این بخش، تخریب و بازسازی کامل ساختار نسوز (بلانکتها و انکربلتهای) سقف و دیواره ریفورمر، تغییر طرح ساختار نسوز کف ریفورمر از اگریگیت به جرمریزی کف ریفورمر بهطور کامل (۱۲ بِیع)، تخریب و ترمیم نسوز داگلگها و نصب سیلیکابوردهای کاتالیست ساپورتهای زیر ریفورمر و در بخش تعمیرات ساختار نسوز بهطور موضعی در مدول C و D انجام شد.

۲-فلوگس: در این بخش تخریب اطراف دولوشنهای زانوی فلوگس و آجرچینی اطراف دولوشنها بعد از تعویض لولههای آن و تخریب و قالببندی و جرمریزی دریچه ورودی فلوگس A انجام شد.

۳-کوره: در این بخش کوره تخریب موضعی نسوز اطراف شفتهای UBF و گانینگ اطراف ویندباکس و شفتهای UBF و بدنه کوره انجام شد.

۴-تاپگس: در این قسمت نیز تخریب موضعی نسوز زانوی تاپگس و جوشکاری انکراژ و جرم گانینگ آن انجام شد.

۵-کولینگگس: در این حوزه هم تخریب نسوز سهراهی آفتک، جوشکاری انکراژ و قالببندی و جرمریزی آن و همچنین ترمیم موضعی نسوز هدر و وینچوری کولینگ انجام شد.

۶-لاینباستل: در این بخش، تخریب و آجرچینی نسوز لاینباستل و جرمریزی موضعی کف لاینباستل پشت فشارشکن و در بخش سهراهی پروسس تخریب موضعی و جوشکاری انکراژ و گانینگ سهراهی پروسس و در قسمت ریفورم گسکولر ترمیم موضعی نسوز ریفورم گسکولر و در بخش سیل گسکولر نیز تخریب و تعویض آجر رینگ پایینی سیل گسکولر و در حوزه رکوپراتور هم تخریب و جوشکاری انکراژ و گانینگ سقف و دیوارههای رکوپراتور مابین تیوب باندلها و در نهایت در بخش اجکتور استک نیز تخریب و آجرچینی رینگ اتصال ریکوپراتور به اجکتور استاک و همچنین ترمیم موضعی نسوز اطراف بازوهای اجکتور انجام شد.

وی با بیان اینکه در این عملیات تعمیراتی در بخش نسوز ۲۵ هزار نفر ساعت صرف گردید، ادامه داد: مقدار و تناژ متریال مصرفی به میزان ۱۵۰ تن مواد نسوز عایق با دانسیته پایین و ۲ هزار کارتن بلانکت نسوز و ۲۰ هزار عدد انکربلت و کاپ سرامیکی بوده است.

رئیس تعمیرات نسوز سایر نواحی اظهار امیدواری کرد با اجرای این عملیات تعمیراتی که با همت همه واحدهای ذیربط انجام شد، شاهد آمادهبهکاری هرچه بیشتر مدولهای احیا شماره یک و افزایش کمی و کیفی تولید آهن اسفنجی شرکت باشیم.

ارسال نظر