به گزارش ایراسین، در سالهای اخیر توجه به گرمایش جهانی و پیامدهای نامطلوب استفاده از سوختهای فسیلی سبب شد دانشمندان و مهندسان صنعت فولاد جهان در یک رقابت جدید، به بررسی استفاده از سوخت هیدروژن بهجای سوخت فسیلی در فرایند تولید فولاد مشغول گردند.

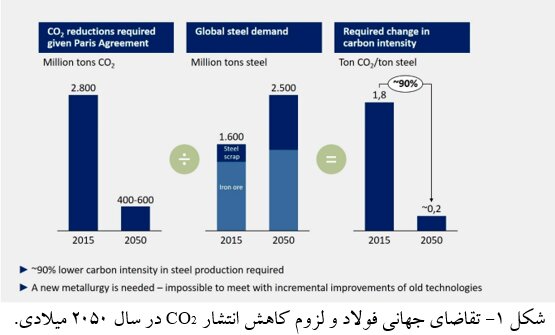

گزارش شده است که صنعت آهن و فولاد مسئول انتشار بیش از ۸ درصد از گازهای گلخانهای در جهان بوده و از سویی دیگر، بسیاری از تکنولوژیهای فولادسازی نیز به مقدار قابلتوجهی زغالسنگ نیاز دارند. این موارد، اهمیت توجه به کاهش آلایندگیهای ناشی از صنعت فولاد را روشن میسازد. همانگونه که در شکل ۱ نشان داده شده است، براساس توافقنامه پاریس، لازم است که در سال ۲۰۵۰ میلادی، میزان انتشار گازهای گلخانهای ناشی از صنعت فولاد به حدود ۴۰۰ تا ۶۰۰ میلیون تن در سال کاهش یابد.

در سالهای اخیر، تولید فولاد سبز برای کاهش تولید گازهای گلخانهای بهشدت مطرح شده است. جایگزین کردن هیدروژن بهجای کربن، پاکترین روش برای تولید فولاد سبز است. بااینحال، یکی از چالشهای اصلی در این روش، هزینه بالای تولید هیدروژن است. در مسیر کاهش هزینههای تولید فولاد سبز بدون سوخت فسیلی، هیدروژن تولیدشده با استفاده از انرژیهای تجدیدپذیر، معروف به هیدروژن سبز، بهعنوان یک واکنشدهنده برای جایگزینی سوختهای رایج در فرایند فولادسازی مورد استقبال قرار گرفته است. در کل، هیدروژن سبز به دو روش میتواند در تکنولوژی تولید فولاد به کار رود. در روش اول، از هیدروژن بهعنوان یک تزریق جایگزین برای تزریق پودر زغالسنگ به کوره بلند استفاده میشود که میتواند انتشار کربن را تا ۲۰ درصد کاهش دهد. این روش موجب تولید فولاد بدون کربن نمیشود، زیرا درنهایت، زغالسنگ به کک تبدیل میشود و کربن در فرایند حضور دارد. در روش دیگر، هیدروژن میتواند بهعنوان یک احیاکننده جایگزین برای تولید آهن اسفنجی (DRI) استفاده شود که درنهایت با استفاده از کوره قوس الکتریکی به فولاد تبدیل میشود. این تکنولوژی تولید، تحت عنوان DRI/EAF مبتنی بر هیدروژن بهعنوان روش تولید فولاد سبز بدون کربن درحالتوسعه است. استفاده از هیدروژن سبز و همچنین برق تجدیدپذیر از باد، خورشید یا آب، تولید فولاد تقریباً بدون کربن با این روش را امکانپذیر میکند. فرایند تولید فولاد DRI/EAF مبتنی بر هیدروژن سبز در مقیاس بزرگ شامل مراحل زیر است:

۱- تولید هیدروژن سبز: هیدروژن سبز، برخلاف هیدروژن خاکستری که از سوختهای فسیلی حاصل میشود، از الکترولیز آب در فرایندی که به مقدار زیادی برق نیاز دارد، تولید میشود. بااینحال، استفاده از انرژیهای تجدیدپذیر نظیر نور خورشید و باد میتوانند چالش مصرف زیاد برق در این روش را برطرف سازند.

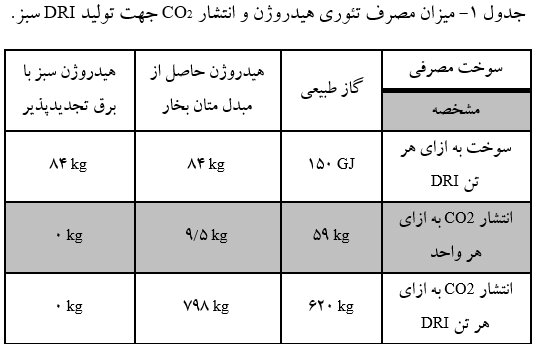

۲- تولید آهن اسفنجی: گندله سنگآهن با هیدروژن احیاشده تا آهن اسفنجی تولید گردد. با استفاده از هیدروژن بهعنوان ماده احیاکننده، فقط بخار آب آزاد میشود. در جدول ۱ میزان مصرف تئوری هیدروژن و انتشار CO۲ در فرایند تولید آهن اسفنجی نشان داده شده است.

۳- تولید فولاد خام با استفاده از کوره قوس الکتریکی: در کوره قوس الکتریکی، استفاده از منابع تجدیدپذیر در تولید برق میتواند مسیر را برای تولید فولاد سبز بدون انتشار کربن فراهم سازد.

بااینحال، در حال حاضر، هیدروژن سبز تنها در مقادیر کم تولید شده و توسعه آن میتواند چشمانداز روشنی را برای صنعت فولاد سبز به دنبال داشته باشد. شرکتهای فولادسازی پیشرو نظیر آرسلورمیتال و بائو چین گامهای بزرگی را برداشته و انتظار میرود که در آیندهای نزدیک، شاهد کاهش هزینههای تولید فولاد سبز باشیم.

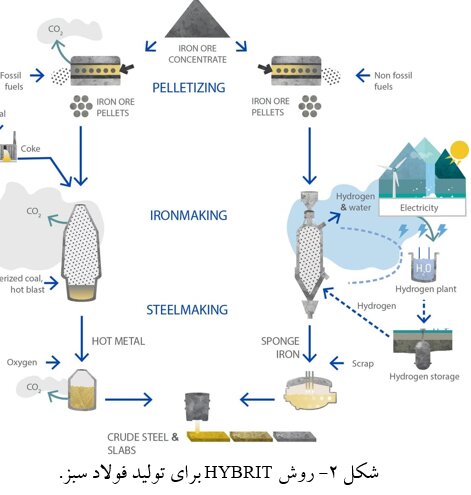

نخستین گام جدی در مسیر تولید فولاد سبز با هیدروژن سبز توسط مشارکت چندین شرکت در کشور سوئد آغاز شد. روش تولید مذکور، روش هایبریت HYBRIT (Hydrogen Breakthrough Ironmaking Technology)، یک طرح نوآورانه بود که بهعنوان نخستین تکنولوژی فولادسازی بدون سوخت فسیلی و تقریباً فاقد اثری از CO۲ در کشور سوئد مطرح شد. مسیر تولید به روش HYBRIT مشابه فرایندهای احیا مستقیم است و تنها بهجای انتشار CO۲، هیدروژن با اکسیدهای آهن واکنش میدهد و آب تشکیل میشود. در واقع، جایگزینی هیدروژن بهعنوان سوخت سبب میشود که محصول خروجی بهجای آلایندههای کربنی، بخار آب باشد که مجدداً نیز میتواند در چرخه سبز تولید مورد استفاده قرار گیرد. در شکل ۲ شماتیکی از فرایند تولید فولاد با هیدروژن به روش HYBRIT نشان داده شده است. جالب است که شرکت HYBRIT نخستین فولاد سبز بدون سوخت فسیلی را در سال ۲۰۱۹ میلادی تولید کرده و گروه خودروسازی ولوو اولین محصول آن را خریداری و در ساخت خودروهای سنگین خود به کار برد (شکل ۳ را مشاهده کنید). طبق پیشبینیها در سال ۲۰۲۶ چنین فولادی در مقیاس تجاری روانه بازار خواهد شد. بد نیست بدانیم که خودروسازی مرسدس بنز آلمان نیز برای استفاده از فولاد سبز در قطعات خودرو با امضای قراردادی به یکی از مشتریان بزرگ شرکت سوئدی تبدیل شده است.

ازآنجاکه بیشتر تولیدکنندگان فولاد در ایران، از روش قوس الکتریکی استفاده میکنند، مسیر برای دستیابی به فولاد سبز مبتنی بر هیدروژن هموارتر از کشورهایی است که بیشتر فولاد خود را با کوره بلند تولید میکنند. همچنین، با توجه به موقعیت جغرافیایی ایران، شرایط برای تولید برق از انرژیهای تجدیدپذیر موردنیاز برای تولید هیدروژن مهیاست. از سویی دیگر، با توجه به روند خشکسالی در ایران، آب بهعنوان یکی از محصولات جانبی تولید فولاد سبز میتواند بخش عمدهای از مصرف آب موردنیاز در صنعت تولید فولاد داخل را جبران کند.

ارسال نظر