پایگاه خبری تحلیلی ایراسین- رئیس گروه فنی تولید ناحیه فولادسازی و ریختهگری مداوم فولادمبارکه: تولید فولادهای آلیاژی با کاربردهای خاص و ایجاد تنوع در سبد محصولات یکی از اهداف مهمی است که شرکت فولاد مبارکه هم برای حفظ جایگاه ویژه خود در بین برترین تولید کنندگان فولاد منطقه غرب و جنوب غرب آسیا، حرکت به سوی جهانی شدن و بی نیازی صنعت داخلی کشور از گریدهای خاص به منظور توسعه بیشتر صنایع داخلی میبایست با جدیت دنبال کند و این مهم در سال ۱۴۰۱ با تولید تختالهای فولاد الکتریکی (ترانس) و دو گرید فولاد زنگنزن سری ۴۰۰ (فریتی) و سری ۳۰۰ (آستینیتی) برای اولین بار در کشور و در کارخانه فولاد مبارکه اصفهان با جدیت خاصی دنبال و با موفقیت انجام شد.

فولادهای الکتریکی با مقادیر بالای سیلیسیم در کنار مقادیر بسیار پایین کربن و گوگرد (در حد ppm) اولین گرید آلیاژی خاص تولید شده در سال ۱۴۰۱ در ناحیه فولادسازی و ریختهگری مداوم بود. مهمترین چالش تولید این نوع فولادها دسترسی به مقادیر بسیار پایین کربن و گوگرد در عین داشتن ۸/۱ درصد سیلیسیم میباشد که با طراحی یک روند مناسب توسط کارشناسان ناحیه فولادسازی و ریختهگری مداوم با تجهیزات موجود استانداردهای آنالیزی مورد نیاز این گرید تأمین و گرید مذکور تولید شد.

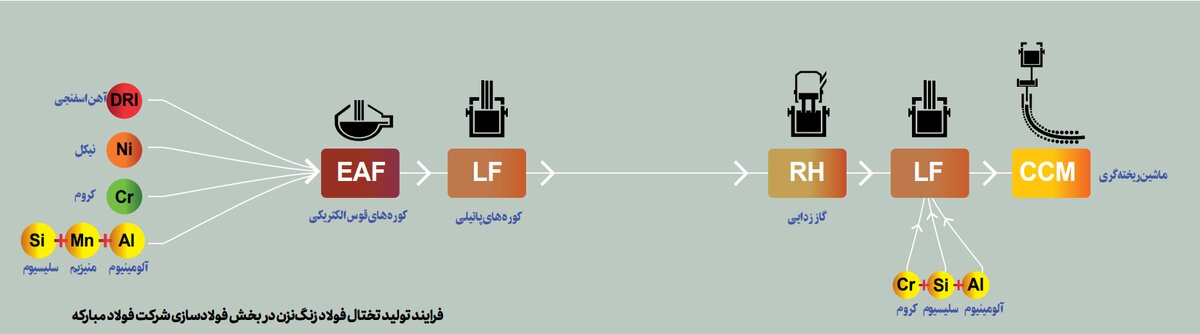

یکی دیگر از گریدهای فولادی که در سال ۱۴۰۱ در ناحیه فولادسازی و ریختهگری مداوم روند تولید آن بومی سازی شد، فولادهای زنگ نزن بودند. این خانواده که دارای مقادیر بالای کروم (در گریدهای فریتی) و مقادیر بالای کروم و نیکل (گریدهای آستنیتی) میباشند، یکی از پرکاربردترین خانواده فولادی در صنعت هستند که در صنایع غذایی و دارویی، ساختمان و دکوراسیون، لوازم خانگی، صنایع شیمیایی، صنایع نفت پتروشیمی و نیروگاهی کاربردهای فراوانی دارند و تولید آنها یکی از نیازهای اساسی صنایع مذکور را رفع و جایگاه ویژهای به فولاد مبارکه در بین تولید کنندگان جهانی فولاد میبخشد. تولید یک گرید آستنیتی با بیش از ۳۵ درصد عناصر آلیاژی به روش قوس الکتریکی، کوره پاتیلی، گاززدایی RH و ریختهگری مداوم به صورت موفق دستاوردی بود که نیازمند دانش و تجربه پرسنل در کنار جسارت و حمایت مدیران به صورت توامان بود که به لطف خداوند این همکاری دوجانبه در شرکت فولاد مبارکه منجر به تولید تختال این نوع فولاد برای اولین بار در غرب و جنوب غرب آسیا شد.

چالش اصلی تولید فولادهای زنگ نزن دستیابی به بازدهی بالای کروم است که میبایست فرآیند تولید در کوره قوس الکتریکی و کربن زدایی در واحد RH با دقت و حساسیت بالایی دنبال شود. بازیابی کروم اکسید شده و بازگرداندن آن از سرباره در متالورژی ثانویه نیز تاثیر زیادی در دستیابی به بازده بالای کروم به عنوان مهمترین فاکتور تولید اقتصادی این خانواده از فولادها است که با همت کارشناسان و پرسنل فولاد مبارکه بازده این عنصر در دو تولید انجام شده در سال ۱۴۰۱ بالاتر از ۹۵ درصد بدست آمد. پس از تنظیم دقیق آنالیز باید به این نکته نیز اشاره کرد که ریختهگری این خانواده از فولادها با سیالیت، ضریب انتقال حرارت و استحکام دمای بالای متفاوت با فولادهای ساختمانی روتین تولید شده نیز نیازمند طراحی دقیق پارامترهای ریختهگری مثل مقدار سوپرهیت نرخ سرمایش، سرعت ریختهگری، دمای ریختهگری، نوع قالب مورد استفاده و پودر قالب مناسب میباشد که تمامی این پارامترها در ناحیه فولادسازی و ریختهگری مداوم طراحی و با موفقیت به کار برده شد. لازم به ذکر است که تمامی مراحل تولید این گریدها قبل از تولید اصلی به صورت تستی با گریدهای پایینتر به صورت آزمایشی انجام و هر مرحله تست در جلسات مربوط به خود تحلیل و بررسی میشد تا نهایتا بهینهترین روند تولید طراحی و اجرایی شد. نهایتا باید به این نکته اشاره کرد که این گامها برای تبدیل سبد محصولات فولاد مبارکه به یکی از متنوعترین سبدهای تولید در بین تولیدکنندگان فولاد و ایجاد جایگاهی ویژه در بین تولیدکنندگان جهانی فولادهای خاص ادامه خواهد داشت و در راستای این هدف در سال ۱۴۰۲ نیز گریدهای جدید دیگری از خانواده فولادهای زنگ نزن و سایر خانوادههای فولادهای آلیاژی تولید خواهند شد.

محمدعلی شفیعی، رئیس گروه فنی تولید ناحیه فولادسازی و ریختهگری مداوم فولاد مبارکه

منبع: ویژهنامه بهرهبرداری، کارنامه ۱۴۰۱ شرکت فولاد مبارکه

ارسال نظر