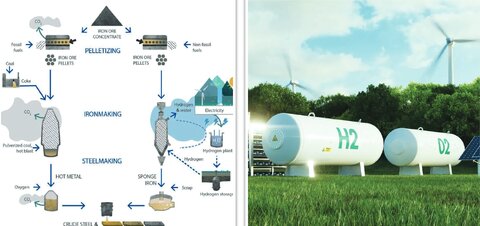

به گزارش ایراسین، کارخانههای فولاد یکپارچه که فولاد را از سنگآهن تولید میکنند، ۷۰ درصد از تولید جهانی فولاد را تشکیل میدهند، اما تقریباً ۹۰ درصد از انتشار دیاکسیدکربن را (به دلیل شدت انتشار ۲.۳ تن دیاکسیدکربن در هر تن فولاد تولیدشده) منتشر میکنند (برای محدوده ۱-۳). در مقابل، کارخانههای کوچک یا بهاصطلاح مینی میلها که از فرایند کوره قوس الکتریکی (EAF) و قراضه بهعنوان خوراک اولیه استفاده میکنند، ۳۰ درصد از تولید جهانی فولاد را تشکیل میدهند اما تنها ۱۰ درصد از انتشار را تشکیل میدهند، زیرا ۰.۶ تن دیاکسیدکربن به ازای هر تن فولاد تولیدشده منتشر میکنند. همچنین توزیع این فرایندها بر اساس منطقه و ظرفیت تولید هر کشور بسیار متفاوت است. بر این اساس، از منظر جهانی، تمرکز اصلی برای دستیابی به کربنزدایی باید روی فرایندهای آهنسازی باشد، زیرا بیشترین انتشار دیاکسیدکربن را دارد. اگر مسیر کوره بلند با احیای مستقیم یا آهن اسفنجی جایگزین شود، ردپای کربن در هنگام استفاده از گاز طبیعی بهعنوان احیاکننده از ۲.۳ به ۱.۶ کاهش مییابد. بهطور طبیعی، افزایش تولید DRI بهعنوان یک راهحل پیشنهاد میشود، بهخصوص که میتوان از هیدروژن تمیز بهعنوان احیاکننده استفاده کرد، اگر در مقیاس و هزینه موردنیاز در دسترس باشد. تولید DRI بهخوبی تثبیت شده است و طی سالیان اخیر بهطور پیوسته در حال افزایش است.

DRI امروزه عمدتاً با گاز طبیعی بهعنوان گاز احیاکننده تولید میشود و این تولید در حال حاضر به بیش از ۹۰ میلیون تن در سال رسیده است، یعنی بسیار فراتر از آنچه در اواسط قرن گذشته برای اولین بار در سوئد اتفاق افتاد. با وجود ارتباط تاریخی، امروزه در اتحادیه اروپا، تنها یک کارخانه تولید DRI با استفاده از گاز طبیعی بهعنوان احیاکننده وجود دارد: پلنت آرسلورمیتال در هامبورگ آلمان، با خروجی DRI سالانه حدود ۰.۵ میلیون تن. اما اخیراً پروژههای جدید در چندین کشور اتحادیه اروپا اعلام شدهاند که در نهایت هدف آنها استفاده از هیدروژن بهعنوان گاز احیاکننده است. در عوض، بیشترین تولید DRI در مناطق جغرافیایی ایجاد شد که ضمن نیاز به تولید فولاد زیاد، در دسترس بودن ضایعات محلی بسیار محدود بوده، اما عرضه ارزان و مناسب گاز طبیعی وجود داشته است. کارخانههای فولاد مبتنی بر EAF راهاندازی شدند و بهطور کامل یا عمدتاً با DRI از یک واحد مجاور تغذیه شدند. کارخانهها در کشورهایی مانند ونزوئلا که دارای سنگآهن محلی و برقآبی ارزان بودند، مکزیک، مالزی و بهویژه در غرب آسیا و شمال آفریقا قرار دارند. ایران امروز با تولید حدود ۳۵ میلیون تن در سال ۲۰۲۳ با استفاده از احیاکننده گاز طبیعی، پیشروترین کشور تولیدکننده DRI در جهان است.

تقریباً تمام هیدروژن تولیدشده در جهان امروز بر پایه گاز طبیعی است و دارای ردپای کربن ۸ تا ۱۲ کیلوگرم دیاکسیدکربن در هر کیلوگرم هیدروژن است. بخش بزرگی از این دیاکسیدکربن را میتوان جذب کرد و ردپای کربن را به ۲ تا ۴ کیلوگرم کاهش داد که به آن «هیدروژن آبی» (Blue Hydrogen) میگویند. بااینحال، استفاده از هیدروژن برای کربنزدایی تولید آهن و فولاد، نیاز به تمرکز بر استفاده از الکترولیز دارد، جایی که ردپای کربن هیدروژن تولیدشده به ردپای کربن انرژی الکتریکی مورداستفاده بستگی دارد. در داخل اتحادیه اروپا، بر اساس کشور و نوع منبع قدرت، این مقدار تقریباً بین ۴۰ تا ۶۰۰ گرم در کیلووات ساعت متغیر است. در صورت استفاده از برقآبی، هستهای، خورشیدی و یا بادی این مقادیر به سمت محدوده پایین سوق پیدا کرده و محصول آن هیدروژن تمیز خواهد بود. بر این اساس، برای تولید حجم زیادی از هیدروژن سبز که برای تولید DRI استفاده میشود، مقادیر زیادی انرژی الکتریکی سبز موردنیاز است که فشار بر این بخش را افزایش میدهد. یکی دیگر از عوامل مهم برای تأمین هیدروژن سبز، افزایش اندازه الکترولایزرها، بهویژه الکترولایزرهای بهاصطلاح PEM است که البته از نظر فنی امکانپذیر است، ولی نیاز به سرمایهگذاری و زمان بیشتری دارد. مورد دیگر نیاز به پیشگرم کردن گاز احیایی در صورت استفاده صددرصدی هیدروژن بهعنوان عامل احیاست. همچنین تعدیل قیمت برق برای بهصرفه بودن استفاده از هیدروژن تولیدی در فرایندهای احیا مستقیم نیز از چالشهای دیگر به شمار میرود.

تکنولوژیهای جذب و ذخیره کربن (CCS) اگر درکنار فرایندهای با نرخ انتشار دیاکسیدکربن بالا مانند آهنسازی یا نفت و گاز استفاده شوند، پتانسیل خوبی برای تولید هیدروژن آبی مورداستفاده در تولید DRI دارند. از دو طریق میتوان CCS را برای تولید DRI استفاده کرد: 1-CCS را برای منبع تولید هیدروژن اعمال کرد و از هیدروژن آبی حاصل بهعنوان گاز احیا استفاده کرد که ردپای کربن DRI را به ۰.۱۵ تا ۰.۲۵ کاهش میدهد. ۲- با استفاده از گاز طبیعی و CCS برای تولید DRI میتوان ردپای کربن DRI را به ۰.۲۵ تا ۰.۳۵ کاهش داد. تقریباً ۴۰ درصد از انتشار دیاکسیدکربن حاصل از فرایند DRI را میتوان از طریق گاز بالایی کوره دریافت کرد، درحالیکه مابقی باید از جریان گاز دودکش گرفته شود. گرفتن از گاز کوره مقرون بهصرفهتر از گرفتن از گاز دودکش است، بااینحال، هر دو باید برای کربنزدایی کامل از فرایند DRI اجرا شوند. Blue DRI تولیدشده به کوره EAF یا کوره قوس الکتریکی وارد میشود که فولادی با ردپای کربن در حدود ۰.۸ یا کمتر در صورت استفاده از مقدار معینی قراضه تولید میکند. آهن اسفنجی آبی میتواند به بریکت داغ (HBI)، تبدیل شده و به مکانهای جغرافیایی دیگر نیز ارسال شود تا بهعنوان خوراک در آنجا مورد استفاده قرار گیرد.

ارسال نظر